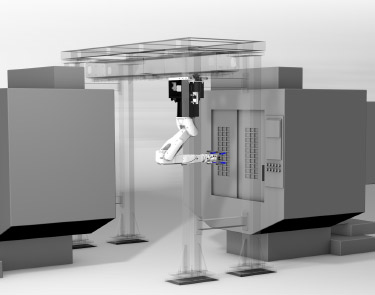

お客様の様々な課題を120%クリアするオーダーメイド専用機

省力化・コストダウン・生産性向上など様々な

ニーズや環境に対し、豊富な経験と実績、設計力・技術力で

お客様にとって最適な専用機のご提案を致します。

-

省人化・省力化

現在どの業界でも人手不足が深刻になっています。

ロボットや専用機を導入した自動化や省人化・省力化を図ることで、労働力を確保できます。 -

コスト削減

省人化・省力化や作業効率改善により生産性を高めることでコスト削減効果が得られます。 また生産管理機能やトレーサビリティ機能を持たせることによるコスト削減も可能です。

-

生産性向上

ロボットシステムなどの無人化装置は休みなく、また様々なストレスや負荷・疲労による人的遅延を防ぎ、効率良く稼働させることが出来ます。

-

品質安定

人による作業では集中力の低下等により作業ミスも発生しやすいですが、ロボットなどは繰り返し作業が得意ですので、ばらつきが無く、安定した品質を確保できます。

-

労働環境改善

重量物の搬送や人では危険な作業、過酷な環境をロボットに置き換えることによって労働環境の改善を図ることができます。

アタゴシステムの技術力

専用機 導入に向けて

専用機を導入するにあたり、基本的な流れと明確にしておく事で導入をスムーズに

進められるポイントをご紹介致します。

-

-

-

装置導入目的の明確化

まずは装置導入の目的をはっきりさせましょう。 「人手不足を解消したい」 「作業負荷を軽減したい」 「品質を安定させたい」 等、導入目的をはっきりさせる必要があります。もちろん、目的はひとつではなく複数の場合もあります。その場合は優先順位、許容範囲を設定しておくとその後の検討項目がより具体的に進みます。

-

-

-

-

概要・仕様の検討

装置の概要・仕様を検討します。 製品精度、サイクルタイム、稼働時間、稼働日数、安全性、作業者の有無、作業動線、使用環境、ラインレイアウト、設置スペース、他設備との連携有無、ネットワーク化 などハード面、ソフト面の様々な角度から考えていきます。忘れがちですが、実際の作業者や現場責任者の生の声を聴いて仕様に反映することは重要です。

-

-

-

-

予算の検討

設備導入にかけれられる予算の検討をします。 投資回収期間や人件費削減などの投資効果などから考えるのが一般的です。場合によっては見積金額をみてから決めたいということもあるかと思いますのでお気軽にご相談ください。

-

-

-

-

スケジュールの検討

スケジュールを検討します。 専用機は規模によりますが通常、発注後3~6ヶ月のリードタイムが必要になります。発注前の検討時間もあわせて導入までの全体的なスケジュールを考えます。

-

オーダーフロー

専用機は汎用機と違い、お客様の業務効率化のために開発される機械ですので綿密な打合せから始まり、納品後のアフターフォローまで御社で行います。また汎用機と違い即納が難しい面もあります。どのような流れで装置がつくられるのかご紹介致します。

※機械の仕様によっては下記の流れ通りでないことも御座います。 よりよい専用機を作る為、社員一丸となって全工程全力で御社専用機作りに取り組みます。

-

STEP1

お問い合わせ

まずはお問い合わせください。

ホームページもしくはお電話にてご連絡ください。

どのようなことをしたいのか簡単にまとめて頂くとスムーズに進みます。 -

STEP2

打合せとお見積

御社業務の問題点の把握と問題解決の設備について十分なお打合せを重ねます。

また設備導入に関わるお見積をさせて頂きますので問題なければ契約成立です。

必要であれば秘密保持契約を結びます。 -

STEP3

設計開始

設備の詳細設計を開始します。

設計が進んだところで、お客様に確認をしていただいたり、操作方法などの制御関係、保守関係等のお打合せを随時行います。 -

STEP4

部品加工

弊社加工部門または協力工場にて必要部品の加工を行います。

より高品質な専用機を作り上げるには正確な部品が要求される為、検査も隈なく行います。 -

STEP5

組立・調整・検査

設計に基づき組立を行います。製作段階での仕様変更も臨機応変に対応させて頂きます。

(設計によっては対応できない場合もございますのでご了承下さい)

十分な稼動テストを行います。弊社でのテストの後、立会いのテストを行います。 -

STEP6

納品から

御社に納品致します。

アフターフォロー

納品後のフォローも万全の体制で行いますので安心してご使用頂けます。

万が一の故障も素早い対応で行いますので業務に支障を来たしません。